Como cozinhar metal fino

Soldar metal fino é um desafio mesmo para alguns soldadores experientes. Os iniciantes em soldagem geralmente têm dificuldades. As regras aqui não são as mesmas da soldagem de produtos espessos: existem muitas características e dificuldades, o que torna mais difícil selecionar modos e eletrodos. É mais fácil fazer isso com dispositivos semiautomáticos de soldagem, mas eles são muito raros na vida cotidiana, os inversores são muito mais comuns. Aqui vamos falar sobre soldagem de metal fino com um inversor.

E a primeira dificuldade na soldagem de um metal de pequena espessura é que não pode ser muito aquecido: queima, formam-se buracos. Portanto, eles funcionam de acordo com o princípio “quanto mais rápido, melhor” e não estamos falando de nenhuma trajetória de movimento dos eletrodos. Uma folha de metal fina é soldada passando o eletrodo em uma direção - ao longo da costura sem quaisquer desvios.

Ao soldar metais finos, as folhas superaquecem e dobram

A segunda dificuldade é que você precisa trabalhar com correntes baixas, e isso leva ao fato de que o arco deve ser encurtado. Com uma ligeira separação, ele simplesmente se apaga. Também pode haver problemas com a ignição do arco, portanto utilize dispositivos com boa característica corrente-tensão (tensão de circuito aberto acima de 70 V) e ajuste suave da corrente de soldagem, que parte de 10 A.

Outro incômodo: com o forte aquecimento, a geometria das folhas finas muda: elas se dobram nas ondas. É muito difícil se livrar dessa lacuna. A única opção é tentar não superaquecer ou remover o calor (leia sobre o método com almofadas de dissipação de calor abaixo).

Ao soldar chapas finas de metal, suas bordas são cuidadosamente processadas e limpas. A presença de sujeira e ferrugem tornará a soldagem ainda mais problemática. Portanto, alinhe e limpe tudo com cuidado. Eles colocam as folhas muito próximas umas das outras - sem espaços. Os detalhes são fixados com grampos, grampos e outros dispositivos. Em seguida, as peças são pregadas a cada 7-10 cm com costuras curtas - tachas. Eles evitam que as peças se movam e têm menos probabilidade de dobrar.

Se você limpar bem as bordas, poderá obter uma boa costura.

Como cozinhar metal fino com um inversor

As máquinas de solda DC são boas porque podemos soldar com polaridade reversa. Para isso, conecte o cabo com o porta-eletrodo ao "+" e prenda o "-" na peça. Com essa conexão, o eletrodo aquece mais e o metal aquece minimamente.

Sobre, como escolher um inversor de soldagem para casa ou chalé de verão leia aqui.

É necessário cozinhar com os eletrodos mais finos: de 1,5 mm a 2 mm. Neste caso, você precisa escolher com um alto coeficiente de fusão: então, mesmo com correntes baixas, a emenda será de alta qualidade. A corrente é reduzida. Para eletrodos de 1,5 mm, deve ser cerca de 30-45 amperes, para "dois" - 40-60 amperes. Na verdade, às vezes eles colocam abaixo: é importante que você possa trabalhar.

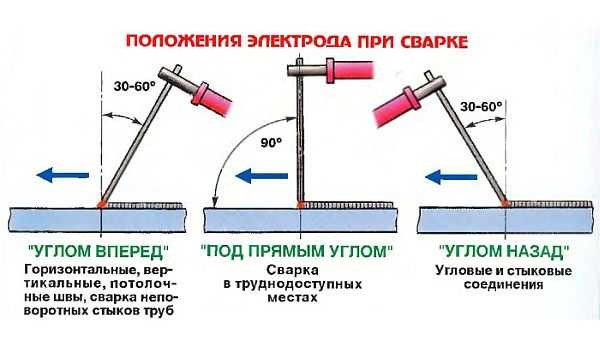

Para tornar o metal menos aquecido, as peças são colocadas na vertical ou pelo menos em uma direção inclinada. Em seguida, cozinhe de cima para baixo, movendo a ponta do eletrodo estritamente nesta direção (sem desviar ou retornar). O ângulo de inclinação é um ângulo para a frente, enquanto seu valor é 30-40 °. Portanto, o aquecimento do metal será mínimo, e esta é uma das tarefas mais importantes para soldar metais finos.

Posições do eletrodo de soldagem e seu uso

Recomendação geral para a escolha de eletrodos para soldagem de metais finos: compre eletrodos importados de alta qualidade para esse trabalho. Haverá muitas vezes menos problemas.

Manufatura galpão em uma estrutura de metal, leia aqui.

Técnicas e métodos para soldar chapas de metal finas

Às vezes, as folhas finas precisam ser soldadas em ângulo.Neste caso, é mais conveniente usar o método de flange: as bordas da folha são dobradas no ângulo necessário, fixadas com costuras transversais curtas a cada 5-10 cm. Depois disso, elas são soldadas conforme mencionado acima: com uma costura contínua de cima para baixo.

O vídeo mostra como soldar chapa fina com um eletrodo usando um inversor de soldagem. O método de flangeamento é usado: as bordas das peças são dobradas para trás, depois são apreendidas em vários pontos com costuras curtas. Em seguida, solda-se com um eletrodo fino de 2 mm de espessura.

Nem sempre é possível evitar burn-through ao soldar sem separação. Em seguida, você pode tentar quebrar o arco por alguns momentos e, em seguida, abaixar o eletrodo novamente no mesmo lugar e avançá-lo mais alguns milímetros. Então, rasgue e devolva o arco e cozinhe. Com este método, verifica-se que o metal tem tempo para esfriar durante a separação do arco. No vídeo, você verá como a cor do ponto de solda muda depois que o eletrodo é removido. O principal é não deixar o metal esfriar muito.

A soldagem pull-off de metal fino é demonstrada na primeira parte do vídeo. Método de união - sobreposição (uma parte se sobrepõe à outra em 1-3 cm), um eletrodo com revestimento de rutilo é usado (para aços estruturais e de baixa liga). Em seguida, é mostrada a soldagem do aço inoxidável com um eletrodo inoxidável com o revestimento principal e, ao final, a junta de metal ferroso é soldada com o mesmo eletrodo de aço inoxidável. A costura, aliás, acabou sendo de melhor qualidade do que com os eletrodos recomendados.

Leia sobre a escolha de eletrodos para soldagem com uma máquina inversora aqui.

Se uma costura contínua não for necessária ao soldar metal fino, uma solda por pontos é usada. Com este método de soldagem de pequeno porte, as tachas ficam localizadas a uma curta distância umas das outras. Este método é denominado costura interrompida.

Esta é a aparência de uma costura interrompida em um metal fino

Em geral, soldar ferro fino de ponta a ponta é difícil. A sobreposição é mais fácil: as peças não superaquecem tanto e há menos chance de que tudo "conduza".

Leia sobre os tipos de soldas e juntas aqui.

Na soldagem elétrica de metal fino ponta a ponta, você pode colocar um fio fino com um diâmetro de 2,5-3,5 mm entre as folhas (você pode bater o revestimento nos eletrodos danificados e usá-los). Ele é posicionado de forma que, da parte frontal, fique nivelado com a superfície do metal e, na parte traseira, sobressaia quase metade do diâmetro. Ao soldar, o arco é conduzido ao longo deste fio. Leva a carga térmica principal e as chapas de metal soldadas são aquecidas por correntes periféricas. Ao mesmo tempo, não superaquecem, não balançam, a costura é lisa, sem sinais de superaquecimento. Depois de remover o fio, é difícil ver vestígios de sua presença.

Esta é a aparência de uma costura ao soldar uma solda de topo de metal fino com um fio condutor de calor colocado por baixo

Outra forma é colocar placas de cobre sob a junta. O cobre tem uma condutividade térmica muito alta - 7-8 vezes maior do que o aço. Colocado sob o local da soldagem, remove parte significativa do calor, evitando o superaquecimento do metal. Este método de soldagem de metais finos é denominado “dissipação de calor”.

Leia como soldar um gazebo de metal aqui. Você pode estar interessado em ler como fazer braseiro de um cilindro de gás ou metal? A coisa é necessária e adequada para dominar a soldagem.

Soldagem galvanizada

Aço galvanizado - a mesma folha fina, apenas coberta com uma camada de zinco. Se for necessário soldá-lo, você terá que remover completamente esse revestimento das bordas para soldar, para limpar o aço. Existem várias maneiras. A primeira é remover mecanicamente: com uma roda abrasiva em uma esmerilhadeira ou esmeril, uma lixa e uma escova de metal. Existe outra maneira - para queimar por soldagem. Nesse caso, o eletrodo passa duas vezes ao longo da costura. Ao mesmo tempo, o zinco evapora (evapora a 900 ° C) e seus vapores são muito tóxicos. Portanto, este trabalho pode ser realizado tanto na rua, como se houver exaustor no local de trabalho.Após cada passagem, você precisa derrubar o fluxo.

É melhor soldar o zinco ao ar livre: a evaporação do zinco é muito prejudicial

Após a remoção completa do zinco, a soldagem real começa. Ao soldar tubos galvanizados, serão necessárias duas passagens com eletrodos diferentes para obter uma boa costura. A primeira costura é soldada com eletrodos revestidos com rutilo, por exemplo, MP-3, ANO-4, OZS-4. Nesse caso, as oscilações têm uma amplitude muito pequena. Faça a costura superior mais larga. É aproximadamente igual a três diâmetros de eletrodo. Aqui é importante não se apressar e ferver bem. Esta passagem é usada por eletrodos com um revestimento básico (por exemplo, UONI-13/55, UONI-13/45, DSK-50).

Leia mais sobre a escolha de eletrodos para soldagem com inversor aqui.